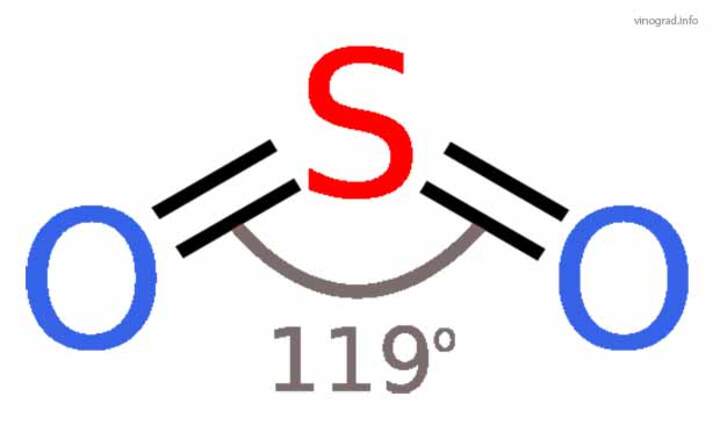

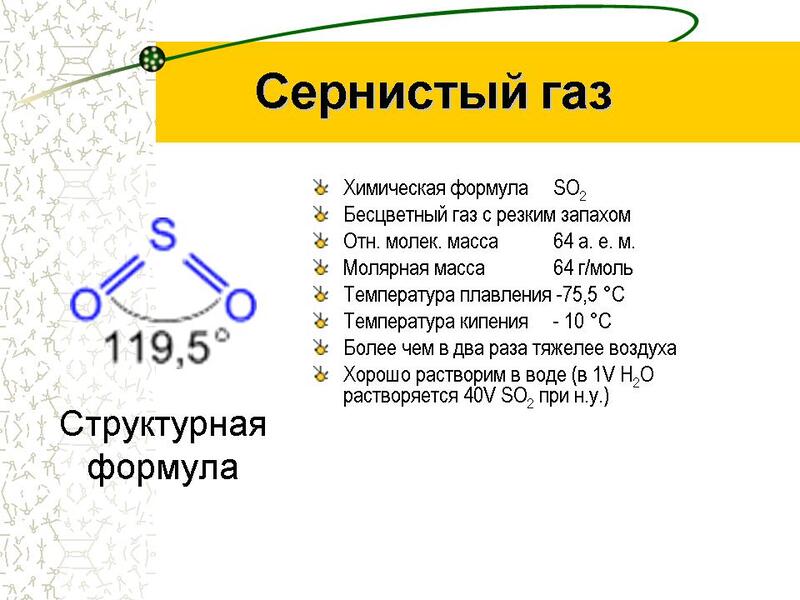

Формула сернистого газа SO2.

Рассмотрим, как проводится на современных заводах первая стадия производства серной кислоты – получение сернистого газа из железного колчедана – отхода медеплавильных заводов:

4FeS2 + 11O2 = 2Fe2O8 + 8SO2?

Соберем прибор для проведения этой реакции. Он состоит из трубки, в которую помещают кусочки колчедана, газометра, из которого поступает необходимый для сжигания колчедана воздух или кислород, и из сосуда с водой.

Образующийся при горении сернистый газ частично растворяется в воде, на что указывает изменение окраски индикатора, добавленного к воде.

Опыт показывает, что при комнатной температуре реакция не идет. Скорость ее становится заметной при температуре около 400° С и растет при повышении температуры.

После того как реакция началась, нет надобности подогревать колчедан – необходимая температура поддерживается за счет теплоты реакции. Это экзотермическая реакция, подобная горению твердого топлива. Скорость реакции увеличивается при пропускании через трубку вместо воздуха чистого кислорода. Скорость реакции растет с уменьшением размера частиц колчедана.

Какие же условия следует создавать в заводских установках для того, чтобы полнее использовать содержащуюся в колчедане серу и проводить реакцию возможно более быстро? С увеличением скорости реакции увеличивается количество колчедана, обжигаемого в течение суток в данной установке, т. е. увеличивается ее производительность. Температура должна быть, возможно, более высокой. Однако при выборе температуры приходится учитывать, что выше 800° С частицы твердого материала начинают спекаться. Значит, оптимальная температура в данном случае 800° С. За счет теплоты реакции температура может подняться значительно выше указанной. Возникает необходимость отводить избыточную теплоту, используя ее, например, для получения водяного пара.

Полезное использование теплоты химических реакций – такой же важный принцип организации химического производства, как и применение отходов для получения полезных продуктов.

Колчедан должен быть измельчен, однако при кусочках меньше примерно 6 мм образуется такой плотный слой, через который трудно пробиться току газа. Сравнительно недавно найден такой метод, который позволяет проводить реакций между газами и тонко измельченными твердыми материалами. Познакомимся с идеей, положенной в основу этого метода. Проведем опыт в приборе. В трубке на решетке с очень маленькими отверстиями поместим слой мелких частиц песка. Будем пропускать через трубку воздух. При очень большой скорости песчинки уносятся током воздуха. Оказалось, однако, что существует некоторая промежуточная скорость, при которой частицы твердого материала данных размеров еще не увлекаются в сколько-нибудь значительном количестве газовым потоком, но слой растет по высоте, увеличивается в объеме, разрыхляется. Такой слой называют кипящим, так как он характеризуется некоторыми свойствами, присущими жидкости. Частички более или менее свободно перемещаются в слое.

В «кипящем» слое можно проводить реакцию с очень малыми частицами (например, в десятые доли миллиметра), при этом каждая из них всей своей поверхностью соприкасается с газом. Вследствие увеличения поверхности соприкосновения реагентов скорость реакции очень сильно растет по сравнению со скоростью в неподвижном слое. Вместо 5–6 часов требуется лишь несколько секунд для завершения реакции. Поэтому обжиг колчедана на современных заводах проводится в печах в «кипящем» слое. Это мощные установки, в которых в течение суток обжигается несколько сот тонн колчедана. Аппараты полностью механизированы. В печь непрерывно подается ленточным транспортером через бункер колчедан, снизу непрерывно вдувается через множество трубок воздух, образующийся огарок непрерывно отводится из печи через боковое отверстие. Частично огарок уносится печным газом, из которого отделяется в очистных устройствах.

Установки оборудованы автоматически действующими контрольно–измерительными приборами и автоматами, поддерживающими заданный технологический режим.